La più bella officina siderurgica del mondo

(H. Schneider)

10 marzo 1884, nasce la Società Alti Forni, Fonderie e Acciaierie di Terni (SAFFAT), la prima grande industria siderurgica italiana. Un impianto industriale dotato delle tecnologie più avanzate dell’epoca per la produzione di acciai di alta qualità destinati alla fabbricazione di materiale bellico.

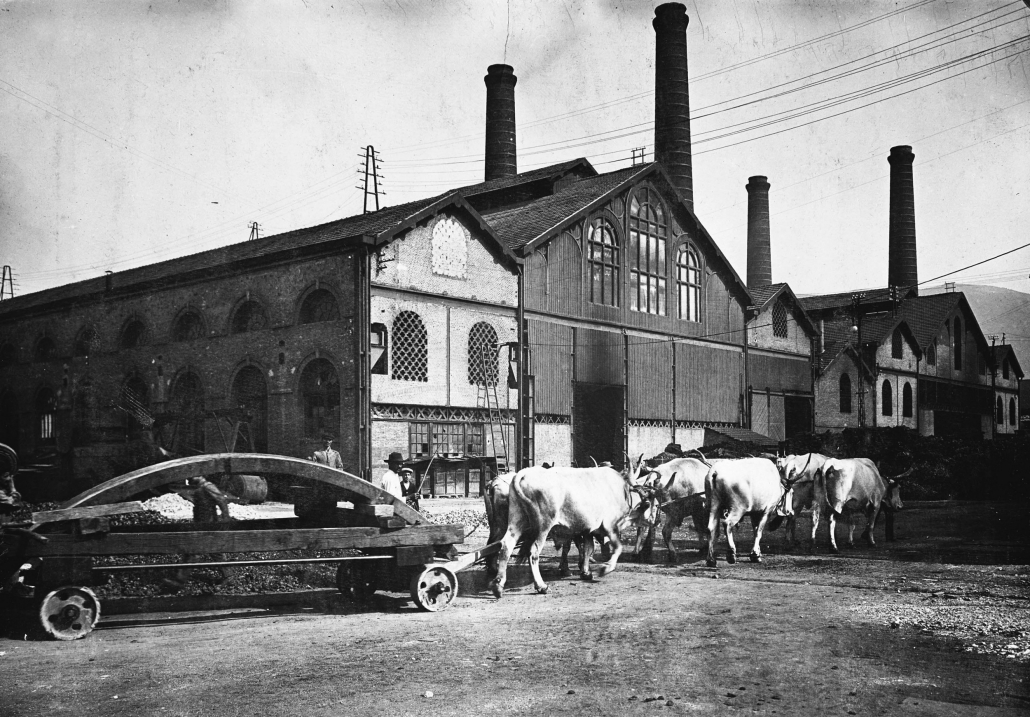

Reparto acciaieria Martin 1, trasporto per mezzo di buoi di una cupola blindata per postazioni fisse di artiglieria, anno 1910

1884

Vincenzo Stefano Breda (Limena, 30 aprile 1825 – Padova, 4 gennaio 1903)

La nascita della SAFFAT

La creazione di una moderna acciaieria è fortemente voluta dal ministro della Marina Benedetto Brin, sostenitore della politica sugli armamenti portata avanti dai governi della Sinistra storica, volta a potenziare l’industria militare italiana per emancipare lo Stato dalle forniture di armi straniere. Il progetto di fondare un impianto siderurgico di proporzioni e struttura di una grande impresa rientra, quindi, nel quadro delle decisioni politico-economiche prese dal Governo nel corso degli anni Ottanta dell’Ottocento che consentono l’avvio del processo di sviluppo industriale italiano.

Brin vede nell’imprenditore Vincenzo Stefano Breda l’uomo ideale per la realizzazione dell’impresa. Breda è il presidente della Società Veneta per Imprese e Costruzioni Pubbliche, ma anche patriota del Risorgimento, membro del Parlamento e futuro senatore del Regno. Breda, dopo l’Unità d’Italia, per anni caldeggia fortemente un programma di potenziamento dell’industria militare italiana, tenendo discorsi in Parlamento e elaborando anche un progetto di legge per l’erezione di diverse fabbriche d’armi per rifornire l’esercito e la flotta militare.

Sotto la direzione tecnica dell’ingegnere belga Cassian Bon, Breda fonda l’impresa che farà dell’Italia uno dei maggiori produttori di acciaio nel mondo e ne diventa presidente. Lo Stato garantisce i primi finanziamenti, impegnandosi ad anticipare la cifra di dodici milioni di lire, senza onere di interessi, sulle forniture di piastre di corazzatura per le navi della flotta della Regia Marina.

A Terni sono istallati gli impianti per la produzione e lavorazione dell’acciaio più moderni e tecnologicamente avanzati per l’epoca che rendono l’acciaieria un’impresa di primati nazionali e mondiali.

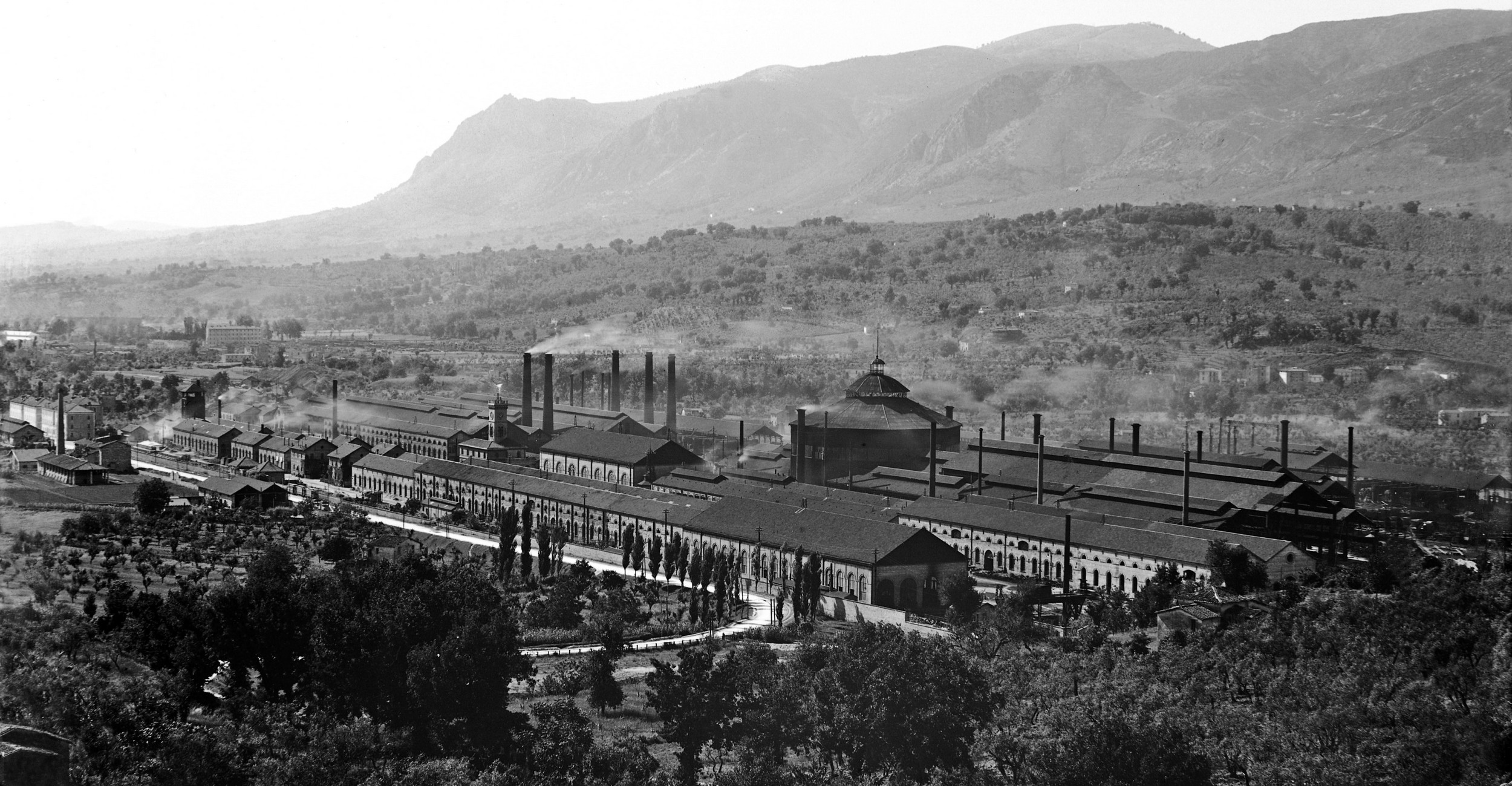

Fotografia di gruppo scattata in occasione della visita allo stabilimento dei congressisti del I Congresso degli Italiani all’estero, anno 1908

PRIMATI TECNOLOGICI

A Terni sono istallati gli impianti per la produzione e lavorazione dell’acciaio più moderni e tecnologicamente avanzati per l’epoca che rendono l’acciaieria un’impresa di primati nazionali e mondiali.

Reparto acciaieria Martin 1, trasporto per mezzo di buoi di una cupola blindata per postazioni fisse di artiglieria, anno 1910

Panoramica dello stabilimento, anno 1910

IL GRANDE MAGLIO

Maglio da 108 tonnellate di peso di mazza battente che cade dall’altezza di 5 metri su una sotto-incudine di 1.000 tonnellate.

Installato nel 1887 e smantellato nel 1910, è in quell’epoca la macchina per forgiare i lingotti di acciaio più grande del mondo per dimensioni e potenza, maggiore di quelle presenti nelle più importanti acciaierie estere come Le Creusot (Francia), Perm (Russia), Bethlehem (USA) ed Essen (Germania).

I FORNI MARTIN SIEMENS

L’azienda è prima in Italia a dotarsi di impianti per il processo di produzione dell’acciaio di alta qualità al forno Martin Siemens, metodo sviluppato fra il 1864 e il 1868 in Francia, dai fratelli Emile e Pierre Martin, e in Inghilterra dai fratelli Karl Wilhelm e

Frederick Siemens. La prima accensione dei forni in acciaieria avviene nel 1886: si cola il primo lingotto di acciaio per realizzare piastre di corazzatura per le navi della Regia Marina.

IL TRENO CORAZZE

Nel 1911 viene installato un grande laminatoio, poten-te al punto da lavorare lingotti del peso massimo di 100 tonnellate. Il treno corazze, così chiamato, è costruito dalla ditta francese Schneider & C. , identico a quello dell’acciaieria di Le Creusot, salvo che per il sistema di azionamento che a Terni si basa su una turbina di 3.500 HP di potenza che, unita ad un volano di 4 metri e a tre dinamo a corrente continua, converte l’energia idraulica in energia elettrica. È in grado di trasformare i lingotti in corazze senza l’operazione della martella-tura. Esso, con la pressa idraulica da 4.500 tonnellate installata nel 1910, sostituisce completamente il lavo-ro del grande maglio.

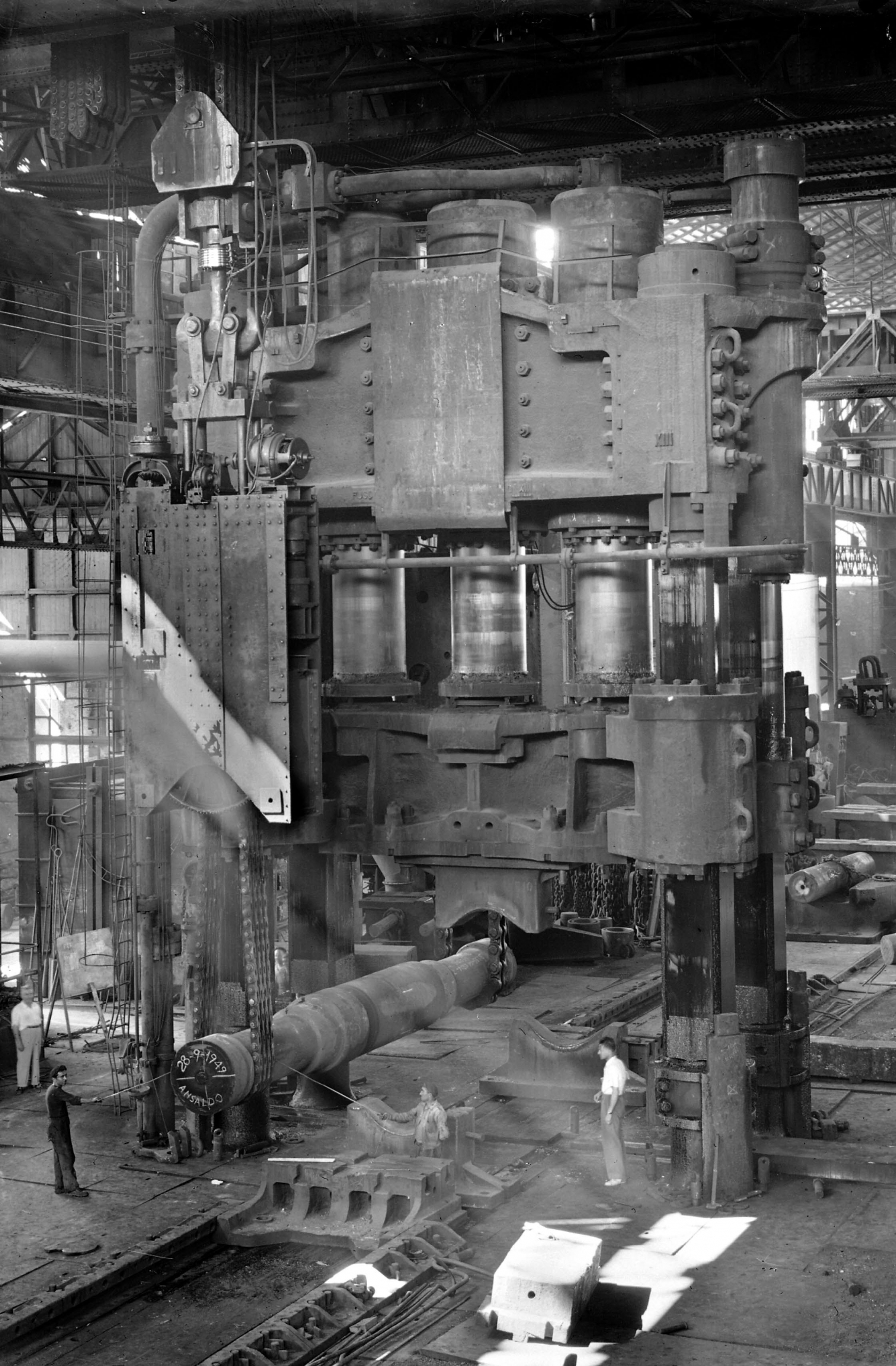

LA GRANDE PRESSA

Pressa idraulica per fucinare da 12.000 tonnellate di forza, in grado di forgiare lingotti del peso di oltre 200 tonnellate. È una macchina di dimensioni colossali, per diversi anni la più grande del mondo. È installata nel 1935 e smontata nel 1994 per divenire, cinque anni dopo, monumento cittadino e importante manufatto di archeologia industriale. La grande pressa, infatti, è collocata presso piazza Dante, di fronte alla Stazione Ferroviaria della città di Terni, ed è l’emblema della storia industriale della città e dell’operosità dell’uomo. Costruita quasi interamente a Terni su disegni della Davy Brothers (Sheffield, Inghilterra), il progetto prevede una macchina idraulica a tre cilindri pressanti ad azionamento indipendente o combinato, quattro colonne a base quadrata e una traversa mobile con possibilità di limitato basculamento. È inoltre corredata di forni di riscaldo e di mezzi di manovra per lingotti.

Nel 1952 la grande pressa risulta essere l’unico macchinario disponibile al mondo per realizzare la sfera del batiscafo Trieste del prof. Auguste Piccard, veicolo pionieristico usato per l’esplorazione degli abissi marini. L’abitacolo sferico, per resistere alle forti pressioni sottomarine, è fabbricato in acciaio fucinato, a garanzia di una maggiore compattezza e regolarità strutturale. Solo l’Acciaieria di Terni possiede in quegli anni gli impianti necessari per fabbricare due semisfere fucinate prive di difetti.

I PRODOTTI

L’acciaio di alta qualità, prodotto con i metodi più avanzati, viene impiegato nelle diverse officine dello stabilimento per la fabbricazione di una serie prodotti bellici:

- piastre di corazzatura per navi da guerra

- proiettili perforanti di diverso calibro

- elementi fucinati per cannoni

- parti strutturali delle navi da guerra come dritti di prora, timoni,torri di comando, ruote di prua

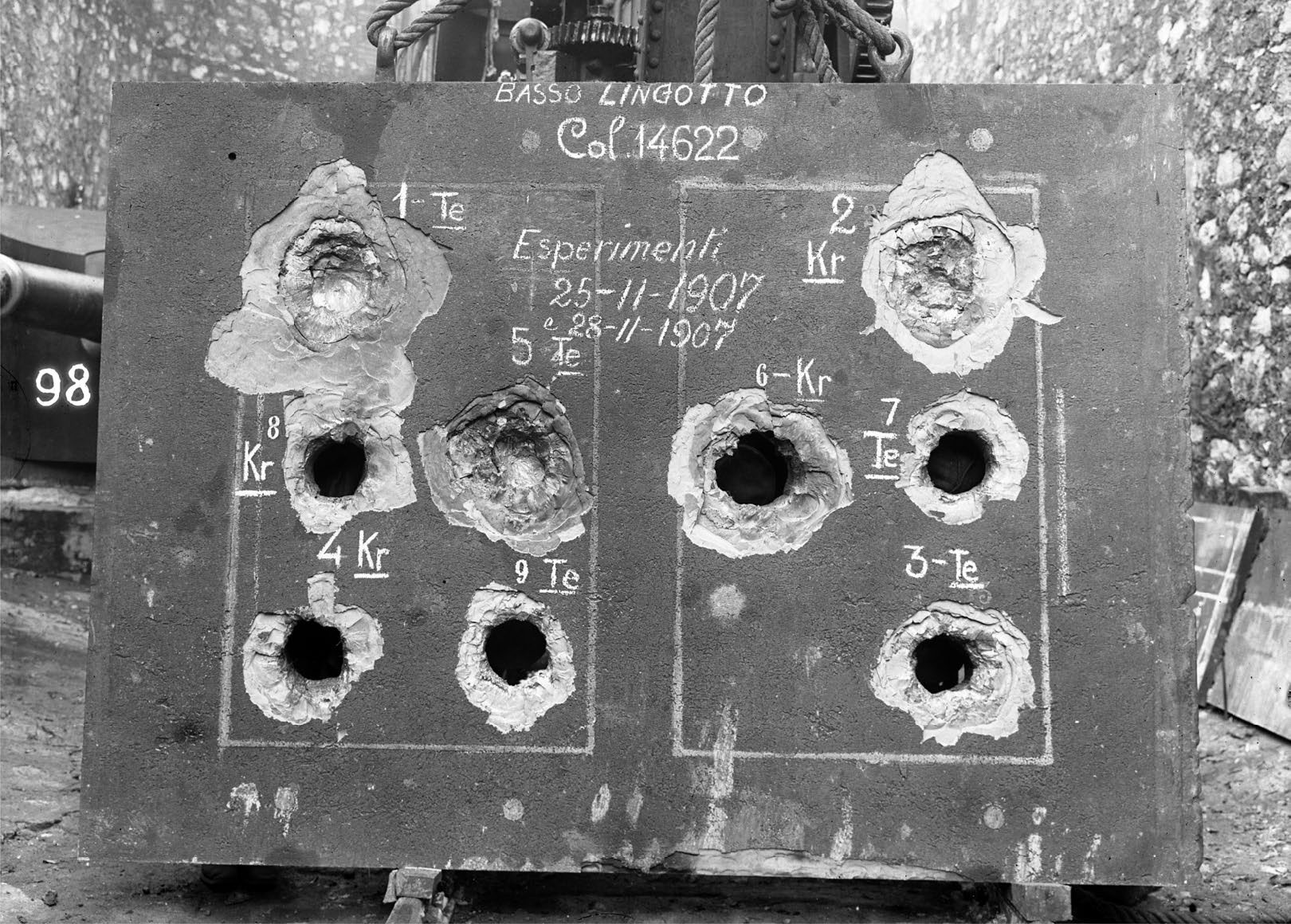

Acciaio, piastre e proiettili sono sottoposti a prove di laboratorio chimiche, fisiche e meccaniche, necessarie al miglioramento della qualità delle produzioni che devono essere competitive con quelle delle industrie straniere. In particolare le piastre e i proiettili sono provati al tiro presso il balipedio aziendale, per testare sia la resistenza delle piastre che la capacità di perforazione dei proiettili.

Ruota di prora per incrociatore corazzato, anno 1898

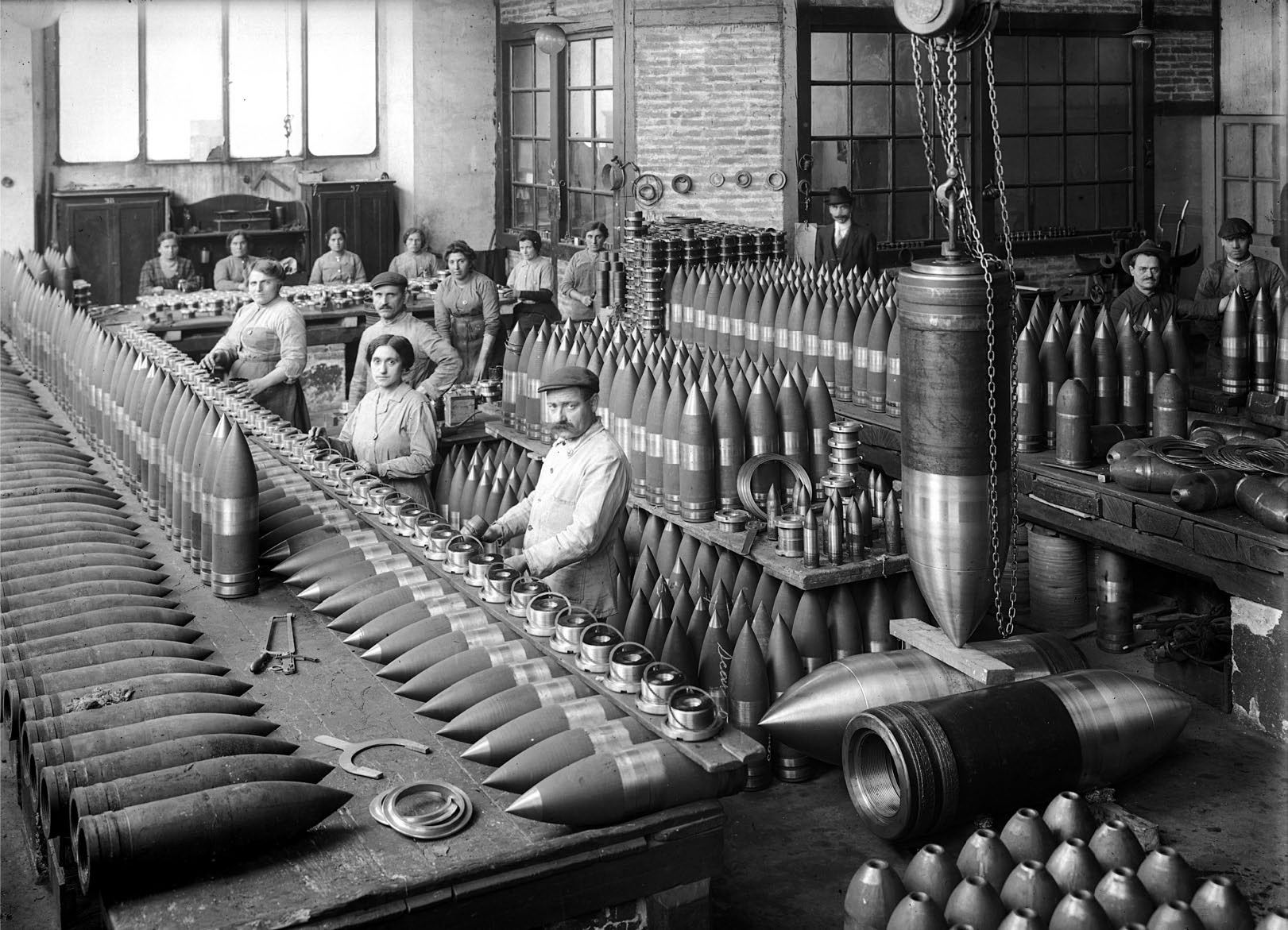

Officina proiettili, anno 1917

Piastra di corazzatura provata al tiro, anno 1907

Balipedio con cannone da 76 mm per le prove di tiro, sullo sfondo l’imboccatura della galleria scavata sotto la collina di Pentima, anno 1908

Il professore Auguste Piccard con i tecnici dell’acciaieria davanti alla cabina sferica del batiscafo Trieste, anno 1953