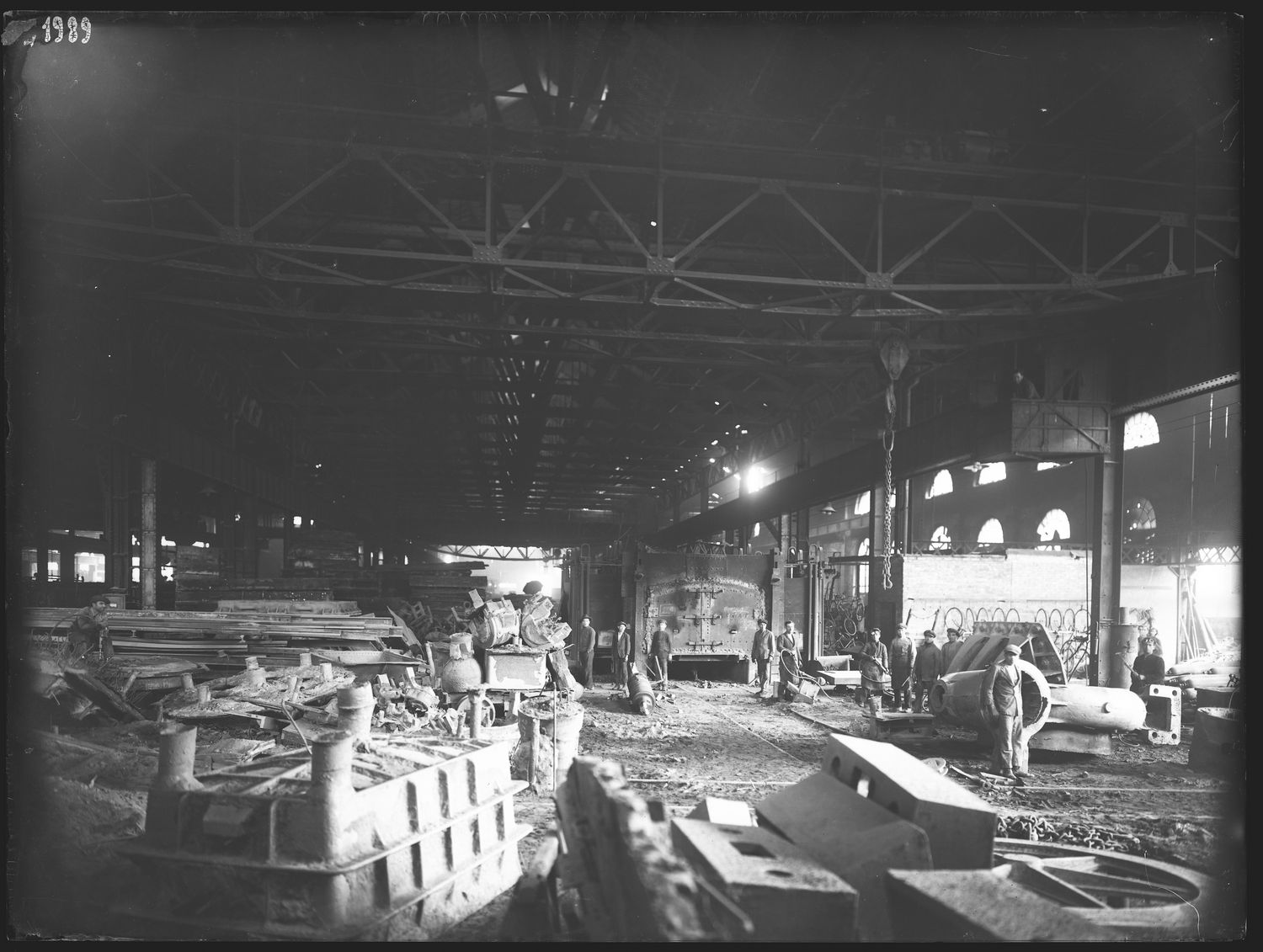

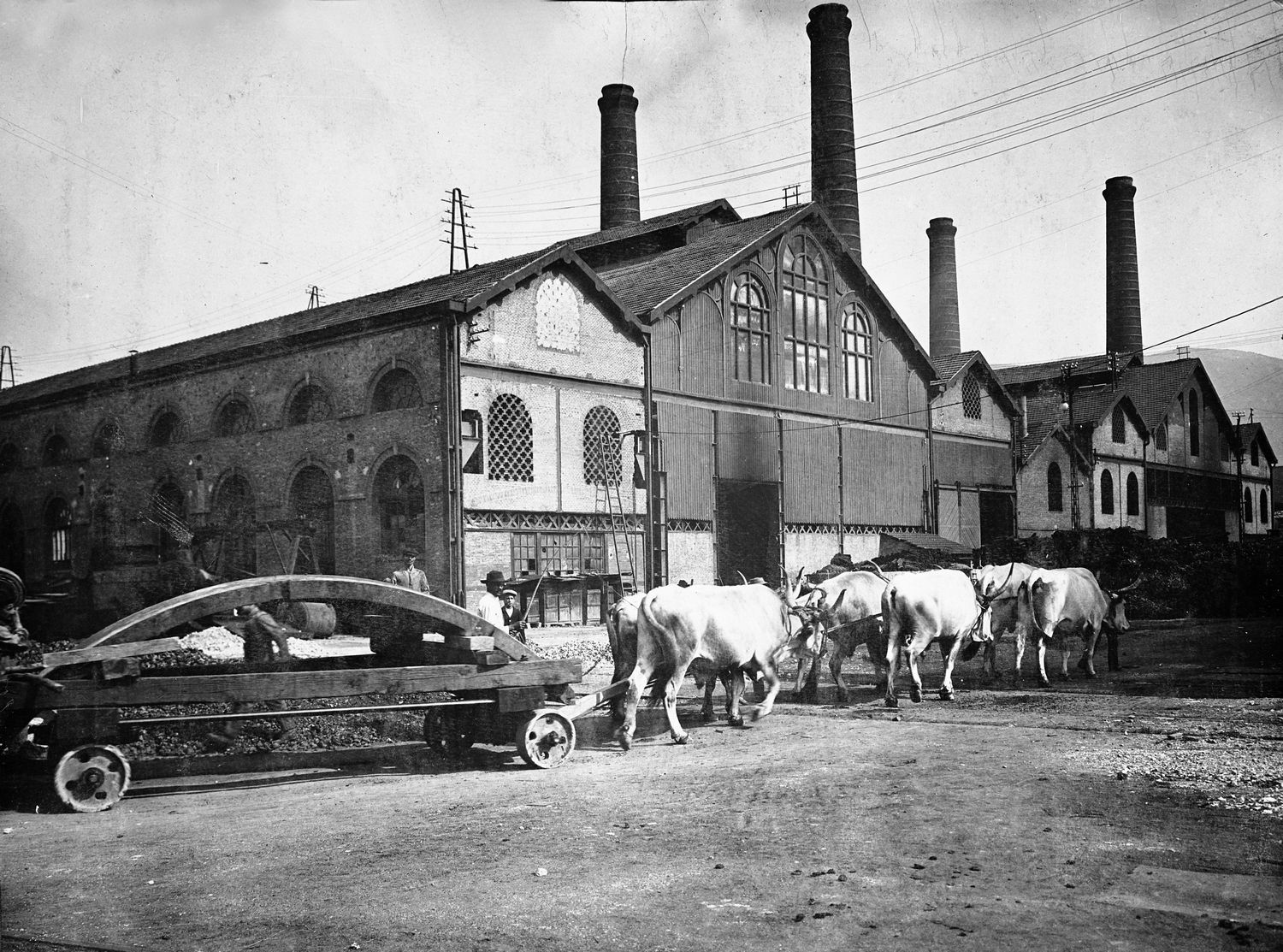

Nel 1890 si installa la fonderia per la produzione di getti in acciaio. Il processo produttivo consiste nel colare l’acciaio fuso in contenitori di terra (forme) con dentro dei modelli in legno che conferiscono al pezzo (getto) la sagoma desiderata. Una volta raffreddato il getto, si procede con l’estrazione e con le operazioni di pulizia e finitura. L’area occupata dalla fonderia, situata fra le acciaierie Bessemer (punto di interesse storico n. 13) e Martin 1 (punto di interesse storico n. 14), comprende due campate di complessivi 600 metri quadrati per la formatura in fossa, l’essiccazione delle forme e il colaggio. La formatura, attività di approntamento della forma, viene fatta in una fossa nel pavimento del reparto con la terra da fonderia (un impasto di sabbia di quarzo e argilla). L’essiccazione delle forme avviene attraverso l’uso di diverse stufe. Una campata di 400 metri quadrati è destinata alla modellisteria, dove si realizzano i diversi modelli in legno dei getti. Nell’arco di venti anni la fonderia si amplia e la produzione aumenta: nel 1890 è di 135 tonnellate di acciaio fuso che passano a 850 nel 1897. Fino al 1908 l’acciaio è fuso al Martin 1 e trasportato nella tettoia di colaggio dei getti. Dopo il 1908 si installa nuovo forno Martin-Siemens da 12 tonnellate a rivestimento acido, destinato esclusivamente alla fonderia. Nel 1906 viene smantellata l’acciaieria Bessemer e lo spazio da essa occupato è utilizzato per la formatura. Sul lato sud del reparto così ampliato, sono installate le stufe per l’essiccazione e gli sbavatori. Dopo lo scoppio della Prima guerra mondiale, probabilmente nel 1917, viene edificata una nuova officina modelli (punto di interesse storico n. 8), di fronte alle tettoie delle stufe. Mentre alla fine degli anni Venti, nel corso di una ristrutturazione generale dell’acciaieria, si costruisce un edificio per la formatura adiacente alla nuova officina modelli, fabbricato ancora oggi esistente e adibito alle officine SAU (punto di interesse storico n. 11). Fino alla fine della Seconda guerra mondiale i prodotti principali della fonderia sono ruote di prora, dritti di poppa, assi portaelica: pezzi destinati alla costruzione delle navi da guerra più importanti della Regia Marina Italiana. Si fabbricano anche parti di macchinari ad uso interno come ingranaggi, corone dentate, pignoni e volani per i treni di laminazione. In questo reparto si costruiscono le spirali delle turbine da 50.000 HP della centrale idroelettrica di Galleto, distrutta il 10 giugno 1944 dalle mine fatte esplodere dalle truppe tedesche in ritirata. Oggi la fonderia non esiste più, al suo posto c’è il parco 4, un ampio spazio utilizzato per lo stoccaggio dei prodotti della laminazione a caldo.

Arvedi AST

Acciai Speciali Terni S.p.A.

V.le B.Brin, 218 - 05100 Terni - Italy

Tel. +39 0744 4901 Cod. Fisc. 11222300151 P. IVA 00715760559 Iscr. Reg. Impr. Umbria 11222300151

Soggetta a direzione e coordinamento di Finarvedi S.p.A. societariopatrimoniale@pec.acciaiterni.info

V.le B.Brin, 218 - 05100 Terni - Italy

Tel. +39 0744 4901 Cod. Fisc. 11222300151 P. IVA 00715760559 Iscr. Reg. Impr. Umbria 11222300151

Soggetta a direzione e coordinamento di Finarvedi S.p.A. societariopatrimoniale@pec.acciaiterni.info

CONTATTI

ARCHIVIO STORICO AST

Strada Santa Maria Maddalena,

05100 Terni

archivio-storico.ast@acciaiterni.it